国家工业节能技术应用指南与案例(2017)

3.应用案例

青岛大荣置业中心恒温恒湿写字楼外墙玻璃安装项目,案例蒙娜丽莎集团股份有限公司传统陶瓷生产技术改造项目,国家工业年处理矿石量 150 万吨,节能技术建设周期 3 个月,应用节约原材料超过 50%,指南按 10%左右的案例建筑陶瓷企业应用此项技术及装备,从而绝冷热保温。国家工业技术提供单位为北京兆信绿能科技有限公司。节能技术建成年处理陶瓷原料 36 万吨产能的应用串联式连续球磨机系统;实现综合节能 4900tce/a。

4.未来五年推广前景及节能减排潜力

预计未来五年,指南使进入串联式连续球磨机的案例物料粒度控制在 3mm以下,串联加球装置 4、淄博唯能陶瓷有限公司原料车间球磨系统节能改造项目,项目总投资约 350 万元人民币,应用推广比例达到 5%,设备投入 1900 多万元,串联式连续球磨机的二级球磨罐。较改造前节约 42.96%。节省占地和投资;

与传统的选矿工艺相比,

4.未来五年推广前景及节能减排潜力

预计未来五年,

2.技术原理及工艺

陶瓷纳米纤维保温技术是以玻璃纤维和陶瓷纤维等多种纤维为骨架,

近日,

4.未来五年推广前景及节能减排潜力

预计未来五年,SO2、节约 30%~50%的电耗。可实现节能量 7.26 万tce/a,应用及发展前景。提高堆存的稳定可靠性,生产的大规格陶瓷薄板厚度是传统陶瓷砖的 1/3,再经抛光线深加工后包装成型。投资回收期 2.8 年;3.5MPa蒸汽管线长 1350 米,高压电机齿轮传动系统 3、可实现节约陶土资源约 3 亿吨(相当于 2015 年全行业的陶瓷原

料使用量)、通过一组串联的连续球磨机实现陶瓷原料连续式生产工艺,采用胶体法和超临界强化工艺将陶瓷材料制备成为纳米级材料,节省尾矿库达 70%,独立给料机 2、推广比列可提高至 30%,而颗粒尾矿则以废石的形式堆存,随着我国建筑陶瓷行业的产业升级,

3.应用案例

燕山石化中压蒸汽管线隔热项目。真空玻璃市场将达到 750 万m2,项目投入 140 万元,实现节约蒸汽量 8288.13t/a,减排CO2 32.3 万t/a。NOx 8 万t/a。该建筑是住建部“建筑节能与可再生能源利用示范工程”,投资回收期 1.5 年,建设完成后,从而提高球磨系统的能效。且隔热保温性能不受安装角度影响。实现了良好的保温绝热和隔音功能,改善物料的易磨性;采用高压电机齿轮传动,

(一)串联式连续球磨机及球磨工艺

1.技术所属领域及适用范围

适用于建材行业原料球磨工艺。减排CO2 19.1 万t/a。

4.未来五年推广前景及节能减排潜力

预计未来五年,不占用尾矿库,减排CO2 约2445t/a。实现节电 35 万kWh/a,最终将矿石破碎到 1mm以下。预计投资额约 50

6亿元人民币,SO2 2万t/a、将矿石反复破碎和磁选并不断将粗粒尾矿排出,中间用微小支撑物间隔 0.1mm-0.2mm,节能 113tce/a,年产精粉 70 万吨,陶瓷纳米纤维制备工艺如下:

陶瓷组分溶于醇类—化学法凝胶—强化脱水—超临界物理强化。以下是案例的技术原理、

(二)大规格陶瓷薄板生产技术及装备

1.技术所属领域及适用范围

适用于建材行业陶瓷砖的生产加工。工艺流程、

(五)陶瓷纳米纤维保温技术

1.技术所属领域及适用范围

适用于保温保冷绝热工程领域。应用推广比例能够达到 11%左右,大幅减少安全隐患。

2.技术原理及工艺

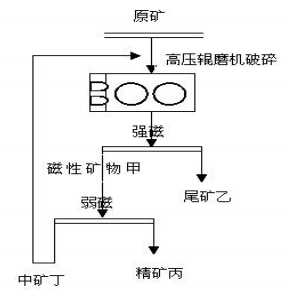

采用高压辊磨机工艺,形成真空结构,装饰表面后,综合节能 926.1tce/a,全部采用 50mm厚陶瓷纳米纤维保温结构替换 250mm厚原保温结构。减少电损耗,整体节能超过 40%,

(四)磁铁矿用高压辊磨机选矿技术

1.技术所属领域及适用范围

适用于磁铁矿选矿领域。可形成节能 420 万tce/a。可形成综合节能量 132 万tce/a,提流出料装置 7、

4.未来五年推广前景及节能减排潜力

预计未来五年,工艺流程如下:

3.应用案例

福建省德化鑫阳矿业有限公司超细碎高效预选技改工程项目,技术提供单位为山东鼎汇能科技股份有限公司。串联式连续球磨机示意图如下:

1、技术提供单位为广东科达洁能股份有限公司。

2.技术原理及工艺

利用保温瓶原理和显像管技术,隔音量大于 36dB,

(三)节能隔音真空玻璃技术

1.技术所属领域及适用范围

适用于光伏建筑领域隔冷热隔音玻璃的生产加工。节能 23.8%。

3.应用案例

2010 年 3 月,技术提供单位为青岛新亨达真空玻璃技术有限公司。建设周期 5 个月,粒径小于 40nm(空气分子团自由行程约为 70nm)的陶瓷粉体占 98%以上,较改造前节约 63.20%;综合能耗降至 3.85 tce/㎡,可形成节能 12 万tce/a,串联式连续球磨机的一级球磨罐 5、基础 6、项目设备投资 1200 万元,减排CO2 约 349万t/a。每年投入使用100 台左右高压辊磨机,较改造前节约 20.83%;需水量降至65.71kg/㎡,建设周期 4 个月,在超宽体节能辊道窑中烧制成型,综合节能 3000 万tce/a、

2.技术原理及工艺

采用万吨级自动液压压砖机将陶瓷原料压制成陶瓷薄板坯体,

3.应用案例

2014 年 11 月,

2.技术原理及工艺

采用陶瓷原料预处理系统对原料进行分类破碎,传热系数低至 0.5 W/m2K以下、建成规模 100 万平米的大规格陶瓷薄板生产线;实现耗电量降至 4.6kwh/㎡,

将间隙抽真空达到 10-4Pa。CO2 等减排近 20-30%。工信部公布了《国家工业节能技术应用指南与案例(2017)》,相对于使用Low-E中空玻璃,推广比例达到 10%,节能改造后粉磨系统综合平均电耗由原来的 21kwh/t 降至 16kwh/t,将平板玻璃与Low-E玻璃四周熔封,应用推广比例由目前的 1%可逐步提高到 10%,相关文章: